FABRICACIÓN A MEDIDA

FLEXIBLE

En una amplia gama de tamaños y grosores

ECONÓMICO

Requisitos bajos de pedido mínimo

RÁPIDA PERSONALIZACIÓN

El tiempo de entrega más corto del sector

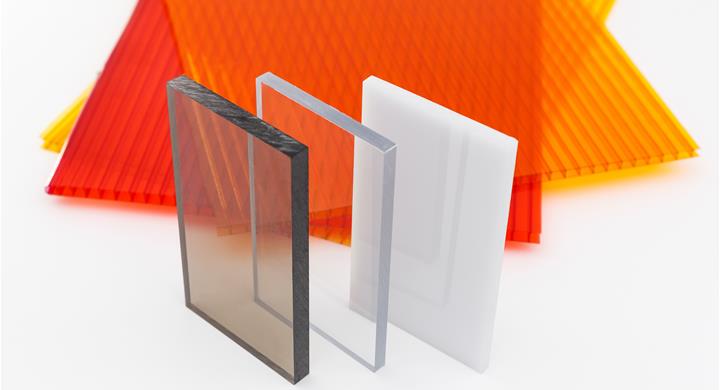

COLORES EXCLUSIVOS

Sincronización personalizada de colores disponible

SI VAS A PEDIR PALÉS DE LÁMINAS DE 101,6 MM x 203,2 MM, PIÉNSATELO OTRA VEZ

Gracias a las soluciones de láminas a medida de Plaskolite, tu próximo pedido de láminas será un acierto.

Piensa en los tamaños de láminas personalizados para reducir costes y compra la longitud y el ancho que necesitas. Piensa de forma más ecológica: ayuda a Plaskolite a generar menos material y reduce la cantidad de residuos que generas. La fabricación a medida también conlleva un precio más fiable y predecible, con plazos de entrega de 2 semanas para el acrílico transparente OPTIX® y el policarbonato TUFFAK®.

» Menor coste: compra las láminas con la longitud y el ancho que necesites

» Menos residuos: una huella más ecológica gracias a la reducción de los residuos

» Suministro más fiable: plazos de entrega de 2 semanas para las láminas transparentes

CALCULADORA PARA LA FABRICACIÓN A MEDIDA

Datos del proyecto

Ahorros del proyecto:

AHORRO DE COSTES:

AHORRO DE MATERIALES:

Solo con fines orientativos, el ahorro real puede diferir. Los anchos y las longitudes mínimas de la fabricación a medida varían según el grosor. Ponte en contacto con el servicio de atención al cliente e indícanos tus especificaciones para solicitar un presupuesto. 1-800-848-9124.